Transport substancji o podwyższonej temperatura wymaga zastosowania specjalistycznych palet, które zapewniają odpowiednią izolację, wytrzymałość mechaniczną oraz zgodność z obowiązującymi normy i przepisami. W artykule przyjrzymy się materiałom, konstrukcjom i technologiom stosowanym w magazynowaniu oraz transporcie materiałów wysokotemperaturowych, analizując zarówno aspekty techniczne, jak i praktyczne wyzwania, jakie stoją przed logistyką termiczną.

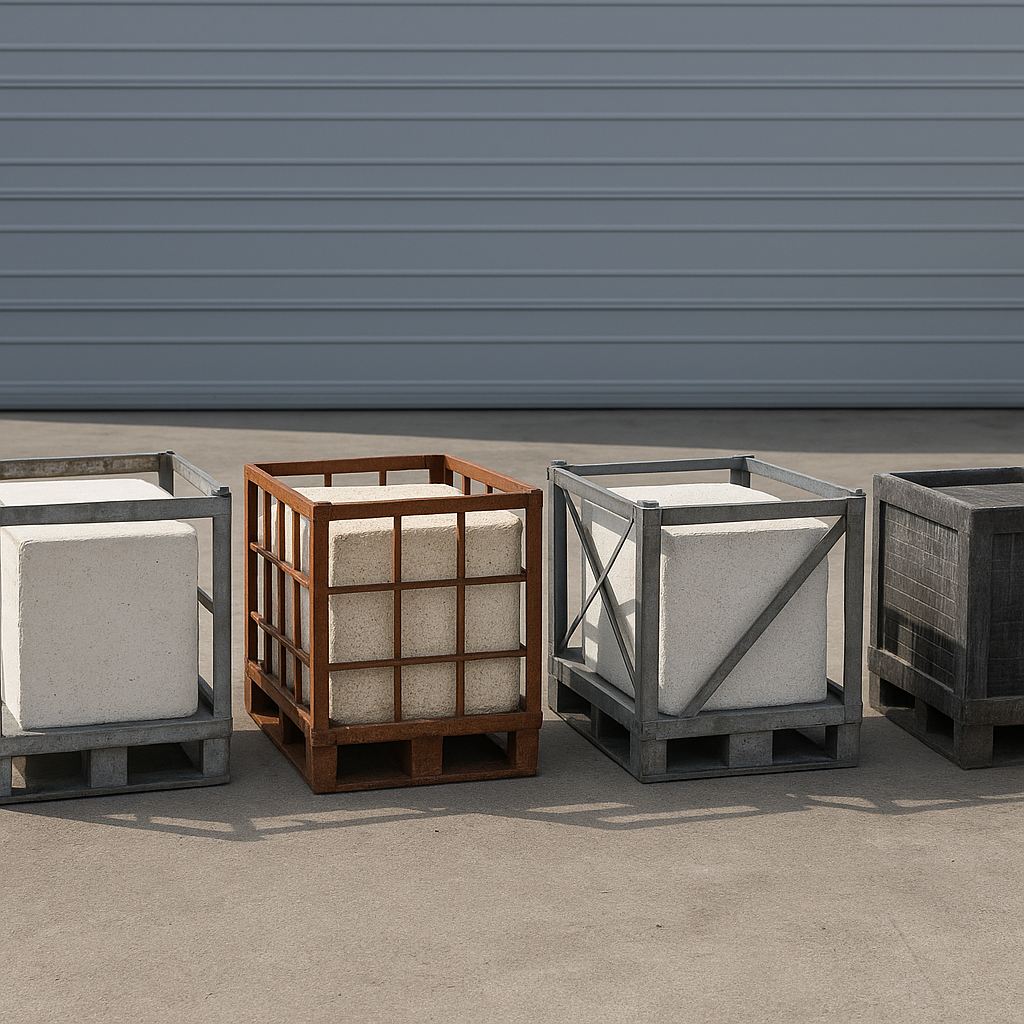

Materiały i konstrukcja palet

Wybór odpowiedniej paleta do transportu gorących substancji jest kluczowy ze względu na zachowanie integralności ładunku oraz bezpieczeństwo osób zaangażowanych w proces. Podstawowe rodzaje materiałów, z których wykonuje się palety wysokotemperaturowe, to:

- Stal nierdzewna – charakteryzuje się bardzo wysoką odpornością na temperatury sięgające nawet 600°C, korozję i uszkodzenia mechaniczne.

- Aluminium – lżejszy materiał, który sprawdza się przy średnich zakresach temperatur od 200°C do 400°C, choć wymaga dodatków stopowych wzmacniających.

- Kompozyty ceramiczne – stosowane w ekstremalnie wysokich temperaturach, nawet powyżej 1000°C, oferują doskonałą izolację, ale są kruche i wymagają delikatnego obchodzenia się.

- Polietylen (HDPE) z dodatkami ogniochronnymi – sprawdza się do 90°C-120°C, używany w branży spożywczej i chemicznej, gdzie wymagana jest lekkość oraz odporność na wilgoć.

Konstrukcja palet dostosowana jest do specyfiki ładunku. Wzmocnione belki nośne, dodatkowe płyty stalowe lub wkładki ceramiczne pod miejscami największego nagrzewania to najczęściej spotykane rozwiązania. Ponadto stosuje się spawy i zgrzewy przystosowane do pracy w wysokich temperaturach oraz powłoki antyadhezyjne, które zapobiegają przyleganiu substancji i ułatwiają czyszczenie.

Izolacja termiczna i zabezpieczenia

Działanie palety w warunkach wysokotemperaturowych wymaga zastosowania efektywnej izolacja termicznej oraz dodatkowych zabezpieczeń. Główne elementy systemu izolacyjnego to:

- Warstwy wełny mineralnej – doskonały izolator, zdolny utrzymać wysoką temperaturę przy jednoczesnym obniżeniu temperatury powierzchni palety.

- Płyty z włókna szklanego – odporne na ogień i temperatury do około 550°C, stosowane jako pokrycie zewnętrzne lub wewnętrzne.

- Pianki ceramiczne – lekkie, o dużej porowatości, zapewniają izolację przy niskiej wadze.

- Uszczelki silikonowe i grafitowe – elastyczne wypełnienia szczelin, chroniące przed wyciekami gorących oparów i substancji sypkich.

Dodatkowo palety mogą być wyposażone w systemy chłodzenia biernego, takie jak elementy rurkowe wypełnione czynnikiem chłodzącym lub wykorzystanie fazowej zmiany stanu materiałów chłodzących. W praktyce przemysłowej często stosuje się także powłoki ceramiczne nakładane natryskowo, zwiększające odporność na szoki termiczne oraz ochronę przed korozją chemiczną, co jest szczególnie istotne przy transporcie kwaśnych lub zasadowych substancji w podwyższonej temperaturze.

Regulacje prawne i certyfikacja

Każda paleta przeznaczona do transportu substancji wysokotemperaturowych musi spełniać szereg wytycznych i certyfikacja wymaganych przez prawo międzynarodowe oraz krajowe. Najważniejsze dokumenty, które należy uwzględnić, to:

- ADR/RID – regulacje dotyczące przewozu materiałów niebezpiecznych na lądzie, precyzujące wymogi konstrukcyjne i oznakowanie palet.

- UN Recommendations on the Transport of Dangerous Goods – wytyczne ONZ dotyczące opakowań, w tym palet, do materiałów podwyższonego ryzyka i temperatury.

- ISO 8611 – międzynarodowy standard opisujący metody badania wytrzymałości palet, w tym testy termiczne i mechaniczne.

- EU Packaging Directive – europejskie dyrektywy dotyczące ograniczenia użycia substancji niebezpiecznych w materiałach opakowaniowych.

Proces certyfikacji obejmuje m.in. testy starzeniowe, badania szczelności przy zmiennych temperaturach oraz analizy odporności na czynniki chemiczne. Wymogi prawne często narzucają także oznakowanie palet piktogramami ostrzegawczymi oraz instrukcjami obsługi w kontekście temperatury i ryzyka poparzenia.

Zastosowania praktyczne i logistyka

W branży petrochemicznej, szklarskiej czy metalurgicznej transport wysokotemperaturowych substancji jest codziennością. Przykładowe zastosowania palet obejmują:

- Przewóz tygli ze szkłem płynnym o temperaturze przekraczającej 1 200°C – wymaga palet z wkładami ceramicznymi i wielowarstwową izolacją.

- Transport ciekłego metalu (aluminium, miedź) – palety stalowe z powłokami antyadhezyjnymi chronią przed przywieraniem stopu.

- Magazynowanie roztopionych produktów chemicznych – kombinacja stal nierdzewna i kompozytów chroni przed agresją chemiczną i termiczną.

- Przemysł spożywczy: utrzymanie stałej temperatury czekolady lub tłuszczów spożywczych – lekkie palety PE z systemem chłodzenia biernego.

Efektywność procesów logistycznych można zwiększyć poprzez stosowanie inteligentnych sensorów wbudowanych w palety. Monitorują one temperatura, wilgotność i drgania, przesyłając dane w czasie rzeczywistym do systemu zarządzania magazynem. Dzięki temu operatorzy mogą reagować natychmiastowo na odchylenia i minimalizować ryzyko uszkodzenia towaru oraz przestojów produkcyjnych.

Przyszłość rozwiązań paletowych

Dynamiczny rozwój technologii materiałowych i cyfryzacji logistyki wpływa na ciągłe doskonalenie palet dla zastosowań wysokotemperaturowych. W najbliższych latach można się spodziewać:

- Zastosowania nanokompozytów, które łączą lekkość z ekstremalną odpornością termiczną.

- Integracji systemów zarządzania energią, pozwalających odzyskiwać ciepło z przemieszczanych substancji.

- Automatyzacji procesów załadunku i rozładunku przy użyciu robotów, które precyzyjnie dopasują moment i sposób manipulacji paletą.

- Rozwoju ekologicznych powłok i materiałów zgodnych z koncepcją gospodarki obiegu zamkniętego.

Implementacja innowacyjnych rozwiązań w transporcie wysokotemperaturowych substancji pozwoli na zwiększenie bezpieczeństwo, optymalizację kosztów oraz ograniczenie negatywnego wpływu na środowisko. Wybór właściwej palety to dziś połączenie zaawansowanych materiały, precyzyjnego wykonawstwa oraz rygorystycznych certyfikacja.