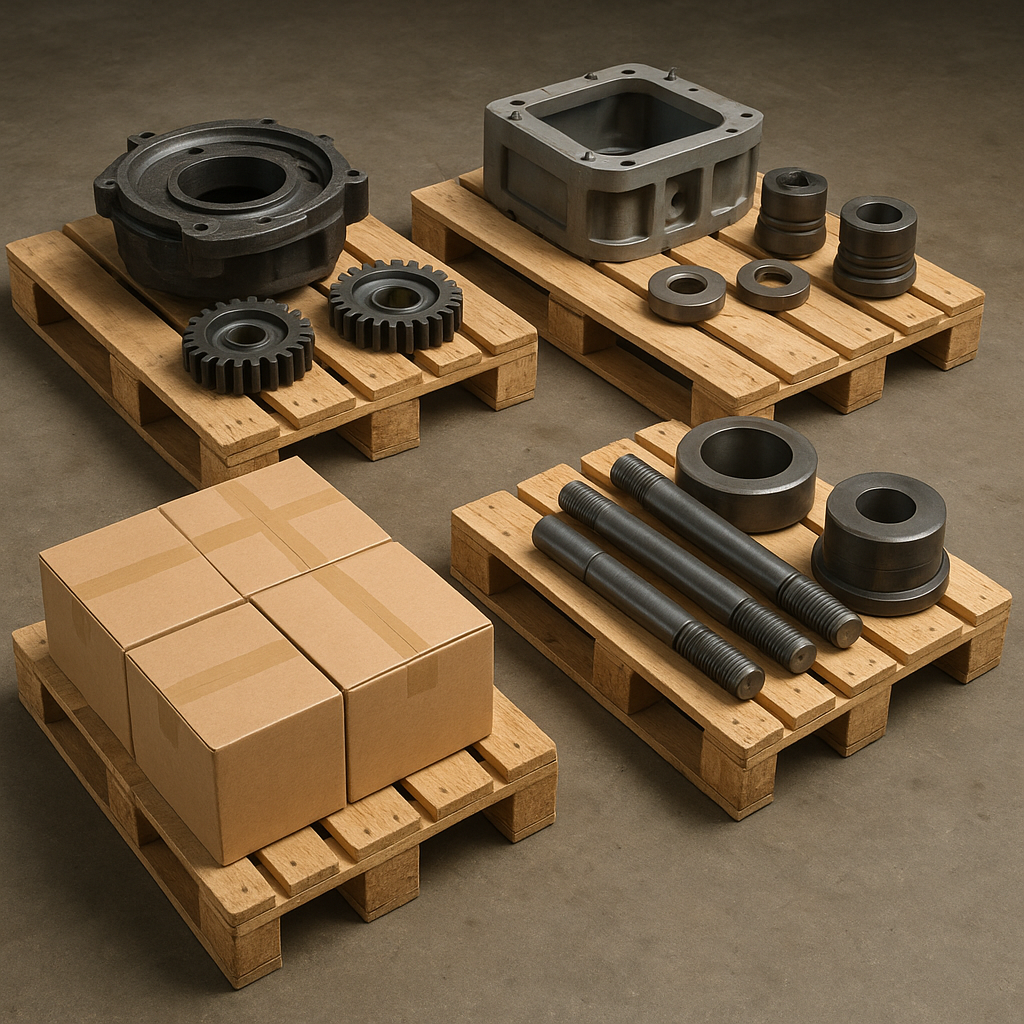

W zakładach przemysłowych, gdzie precyzyjna obsługa linii produkcyjnych odgrywa kluczową rolę, wybór odpowiednich palet ma bezpośredni wpływ na efektywność procesów magazynowania i transportu części zamiennych. Wymagania stawiane przez branżę maszynową obejmują między innymi dużą nośność, odporność na uszkodzenia mechaniczne oraz możliwość szybkiej obsługi w systemach automatycznych. Celem tego artykułu jest przybliżenie najważniejszych rodzajów palet, ich zalet i ograniczeń, a także omówienie aspektów związanych z magazynowaniem, logistyką, bezpieczeństwom i ekologiam.

Rodzaje palet stosowanych w transporcie części zamiennych

Palety drewniane

Najpopularniejsze na rynku są palety wykonane z drewna. Ich zaletą jest relatywnie niski koszt produkcji oraz łatwy dostęp do surowca. Dzięki zastosowaniu litego drewna lub warstwowej konstrukcji klejonej możliwe jest uzyskanie nośności sięgającej nawet 1500 kg na paletę. Wady to podatność na wilgoć oraz konieczność regularnej impregnacji, aby zachować odpowiednią trwałość i higienę.

Palety plastikowe

W sektorach o wysokich wymaganiach sanitarno-higienicznych doskonale sprawdzają się palety z tworzyw sztucznych. Charakteryzują się odpornością na korozję, grzyby i drobnoustroje, co czyni je idealnymi do przewozu delikatnych części zamiennych. Ich lekka konstrukcja zmniejsza masę własną ładunku, a gładkie powierzchnie ułatwiają czyszczenie. Wady stanowi wyższa cena w porównaniu do palet drewnianych oraz mniejsza odporność mechaniczna na wgniecenia pod very heavy loads.

Palety metalowe i specjalistyczne

W przypadku bardzo ciężkich konstrukcji lub zastosowań w ekstremalnych warunkach używa się palet metalowych, najczęściej stalowych lub aluminiowych. Zapewniają one najwyższą nośność (nawet powyżej 5000 kg) oraz odporność na ogień i wysokie temperatury. Ich wadą są duża waga oraz konieczność zabezpieczenia antykorozyjnego. W przemyśle petrochemicznym lub zbrojeniowym wykorzystuje się także specjalistyczne skrzyniopalety ze wzmocnionymi ściankami i zamkami.

Optymalizacja procesów magazynowania i logistyki

Systemy składowania palet

W magazynach części zamiennych dla przemysłu maszynowego powszechnie stosuje się:

- Regały paletowe przesuwne – oszczędność przestrzeni poprzez eliminację stałych korytarzy między regałami.

- Regały typu push-back – umożliwiają składowanie kilku palet na jednej pozycji magazynowej.

- Systemy dynamiczne zrolkowane i grawitacyjne – przyspieszają załadunek/rozładunek i minimalizują czas dostępu.

Dobrze dobrane rozwiązania skracają czas operacji, a co za tym idzie przyspieszają kompletację części zamiennych oraz dostawy do linii montażowych.

Bezpieczeństwo i ergonomia pracy

Każdy magazyn musi spełniać rygorystyczne normy BHP. Odpowiednie rozmieszczenie urządzeń transportu wewnętrznego, takich jak wózki widłowe czy systemy sortujące, wpływa na redukcję zagrożeń. Użycie standardowych palet z zachowanymi wymiarami EUR (1200 × 800 mm) ułatwia manewrowanie wózkiem, zwiększając stabilność całego ładunku. Dobrze zaprojektowane parametry palety, w tym wysokość i kształt płozy lub nóżek, mają kluczowe znaczenie dla bezpieczeństwa operatorów.

Zrównoważony rozwój i recykling palet

Ekologiczne podejście do paletowania

Wdrażanie polityki ekologialnej wymaga stosowania materiałów odnawialnych oraz minimalizowania odpadów. Coraz częściej stosuje się drewno z certyfikatami FSC lub palety wykonane w całości z tworzyw recyklowanych. Nowoczesne procesy produkcyjne dążą do ograniczenia zużycia surowców pierwotnych i emisji CO₂. Niektóre firmy decydują się na wynajem palet w ramach usług poolingowych, co zmniejsza liczbę pustych kursów transportowych i ilość niewykorzystanych jednostek ładunkowych.

Regeneracja i ponowne wykorzystanie

Zamiast wyrzucać uszkodzone jednostki, prowadzi się naprawy pozwalające przedłużyć żywotność palet. Typowe czynności to:

- Wymiana uszkodzonych desek lub elementów plastikowych.

- Wzmocnienie konstrukcji poprzez dodanie dodatkowych listew.

- Czyszczenie i impregnacja, aby przywrócić odporną powierzchnię.

Dzięki temu obniża się koszt zakupu nowych palet, a firma zyskuje wizerunek podmiotu dbającego o środowisko.

Praktyczne wskazówki przy wyborze palet

- Stabilność ładunku – zwróć uwagę na równość powierzchni, brak odchyleń od płaszczyzny.

- Ciężar i nośność – dopasuj parametry do masy i charakteru części zamiennych.

- Warunki środowiskowe – dobierz materiał do wilgotności, temperatur oraz ewentualnego kontaktu z chemikaliami.

- Wymagania techniczne – sprawdź kompatybilność z urządzeniami załadunkowymi i systemami magazynowymi.

- Aspekty ekonomiczne – rozważ koszty zakupu vs. długoterminowe korzyści płynące z wynajmu lub regeneracji.

Właściwy dobór palet nie tylko usprawnia codzienne procesy logistyczne, lecz także przyczynia się do redukcji kosztów operacyjnych i wpływa na zadowolenie klientów korzystających z terminowo dostarczanych części zamiennych.