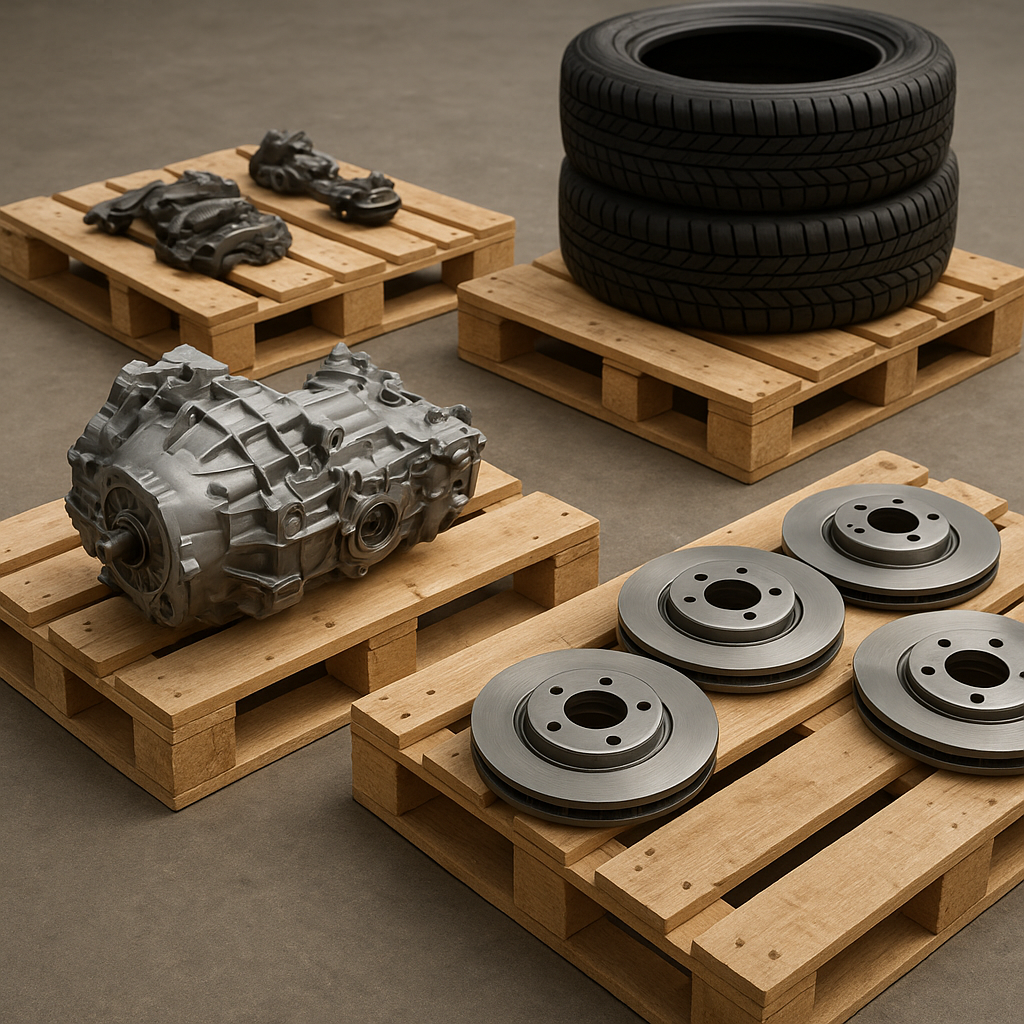

Transport części samochodowych wymaga odpowiedniego doboru środków i opakowań, które zapewnią ochronę wartościowych komponentów przed uszkodzeniami podczas załadunku, przewozu oraz magazynowania. Właściwy wybór palet wpływa nie tylko na efektywność procesów logistycznych, lecz także na bezpieczeństwo oraz minimalizację kosztów operacyjnych. W artykule przyjrzymy się kluczowym czynnikom, które warto uwzględnić decydując się na konkretne rozwiązania paletowe w branży motoryzacyjnej.

Czynniki wpływające na wybór palet

Podjęcie decyzji o zastosowaniu konkretnego typu palet wymaga analizy szeregu kryteriów. Przede wszystkim należy zwrócić uwagę na:

- wymiary i nośność – ciężar i gabaryty części samochodowych znacząco determinują wielkość oraz wytrzymałość palet;

- rodzaj materiału – paleta może być wykonana z drewna, plastiku, metalu lub materiałów kompozytowych, co wpływa na jej trwałość oraz koszty eksploatacji;

- warunki magazynowania – wilgotność, temperatura i środowisko pracy wymagają zastosowania palet odpornych na korozję lub atak grzybów i szkodników;

- czystość i higiena – w przypadku części precyzyjnych, elementów elektronicznych czy powierzchni wymagających utrzymania standardów czystości, kluczowe będą palety łatwe do mycia i dezynfekcji;

- ergonomia obsługi – sposób składowania i podnoszenia wpływa na komfort pracy personelu, dlatego warto wybrać palety kompatybilne z wózkami widłowymi i zautomatyzowanymi systemami magazynowymi;

- koszty cyklu życia – uwzględniając ceny zakupu, ewentualne naprawy, odzysk wartości po zakończeniu eksploatacji oraz logistykę zwrotów.

Dobór materiału i konstrukcji palety musi być zatem zharmonizowany z indywidualnymi potrzebami firmy i specyfiką przewożonych komponentów.

Rodzaje palet i ich zastosowania w branży motoryzacyjnej

Na rynku dostępnych jest kilka podstawowych typów palet, z których najpopularniejsze to:

- Palety drewniane – tradycyjne, stosunkowo tanie w zakupie. Ze względu na łatwość napraw i wysoką nośność często wykorzystywane przy transportach masowych elementów metalowych, takich jak wały korbowe, blachy czy podzespoły układu hamulcowego. Wadą jest podatność na wilgoć i zagrożenia biologiczne.

- Palety plastikowe – odporne na agresywne środowiska chemiczne, wilgoć oraz czynniki mikrobiologiczne. Idealne przy przewozie elementów elektronicznych, sensorów czy elementów z tworzyw sztucznych. Często wykorzystywane w systemach automatycznego składowania, gdzie liczy się jednolity wymiar i gładka powierzchnia.

- Palety metalowe – najtrwalsze i często najbardziej nośne. Stosowane do transportu ciężkich podzespołów, takich jak silniki, skrzynie biegów czy części układu zawieszenia. Doskonale sprawdzają się w wymagających warunkach przemysłowych, choć cechują się wyższą masą własną oraz ceną.

- Palety kompozytowe – łączą zalety plastiku i metalu. Lekkość oraz odporność na korozję i wilgoć sprawiają, że świetnie nadają się do transportu delikatnych, precyzyjnych części, z jednoczesną możliwością ponownego wykorzystania w systemach zamkniętych.

Wybór konkretnego rodzaju palet powinien być skorelowany z profilami dostawców, wymogami branży motoryzacyjnej oraz planowanym sposobem przetwarzania opakowań po dostawie.

Palety dla różnych typów części samochodowych

Transport i składowanie komponentów motoryzacyjnych to szeroki wachlarz wyzwań. W zależności od rodzaju części, palety muszą spełniać specyficzne oczekiwania:

- Elementy metalowe i ciężkie – wały, tarcze hamulcowe, silniki: najlepsze są palety o podwyższonej nośności, np. stalowe lub wzmacniane kompozytowe. Warto zastosować dodatkowe zamocowania, by uniknąć przesuwania się ładunku.

- Części lakierowane i plastikowe – zderzaki, elementy dekoracyjne: palety plastikowe z gładką powierzchnią, minimalizujące ryzyko zarysowań i zabrudzeń. Często stosuje się maty antypoślizgowe i osłony krawędzi.

- Podzespoły elektroniczne – czujniki, moduły sterujące: palety antystatyczne lub z specjalnymi wkładkami ESD, które chronią przed wyładowaniami elektrostatycznymi.

- Małe akcesoria i elementy drobne – śruby, nakrętki, uszczelki: palety z kratownicą lub z wyjmowanymi pojemnikami, ułatwiającymi segregację i szybki dostęp podczas kompletowania zamówień.

Dostosowanie palety do rodzaju ładunku minimalizuje ryzyko uszkodzeń i wpływa na ergonomia pracy magazynu.

Aspekty logistyczne i ekologiczne

Współczesne łańcuchy dostaw stawiają coraz większy nacisk na optymalizację i ekologia. W zakresie palet kluczowe są kwestie:

- możliwości recyklingu i ponownego użycia – plastikowe i kompozytowe palety często podlegają progrom odzysku, redukując ilość odpadów drzewnych i metalowych;

- cyklu życia produktu – analiza kosztu zakupu w stosunku do liczby możliwych obiegów magazynowych pozwala zoptymalizować budżet;

- ślad węglowy – producenci drewnianych palet coraz częściej korzystają z drewna z certyfikowanych potwierdzeń zrównoważonej gospodarki leśnej, co wpływa na redukcję emisji CO₂;

- integracji z systemem zarządzania magazynem – palety zgodne z normami międzynarodowymi (EUR, ISO) ułatwiają transgraniczny transport oraz automatyzację procesów;

- bezpieczeństwo i standardy – przestrzeganie wytycznych ISO i GSCP gwarantuje, że palety spełniają wymogi branży motoryzacyjnej dotyczące higieny i stabilności ładunku.

Odpowiednie zarządzanie paletami to element strategii zrównoważonego rozwoju oraz skutecznego logistyka przemysłu motoryzacyjnego.