Transport wyrobów metalowych wymaga zastosowania odpowiednich środków, które zapewnią nie tylko sprawne przemieszczanie ładunków, ale także ich nienaruszony stan. Wybór najlepszej palety do przewozu ciężkich elementów metalowych ma kluczowe znaczenie dla efektywności całego procesu logistycznego i minimalizacji uszkodzeń. W poniższym artykule omówimy dostępne warianty palet, kryteria doboru, systemy magazynowe oraz praktyczne wskazówki ułatwiające przewóz i składowanie metalowych komponentów.

Rodzaje palet stosowanych w przemyśle metalowym

Niezbędna klasyfikacja

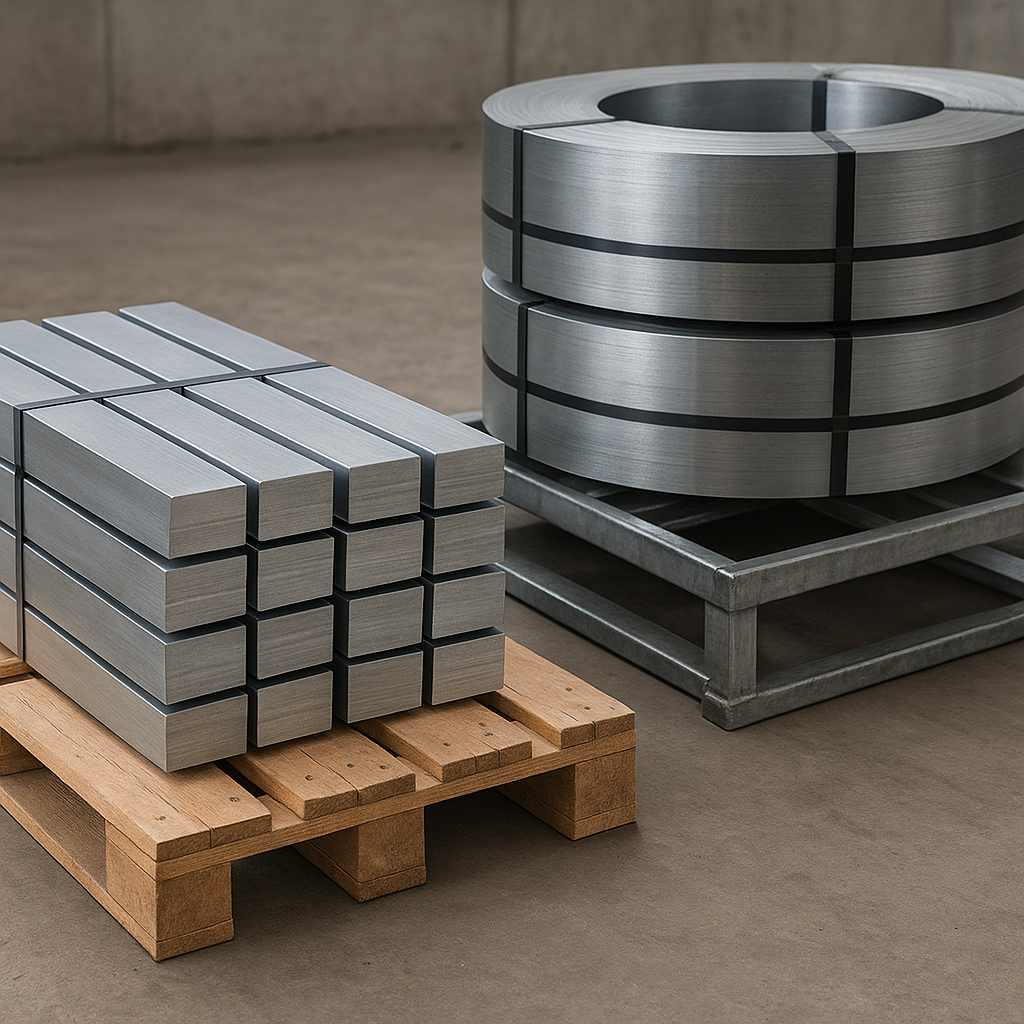

W branży stalowej i aluminiowej można wyróżnić kilka podstawowych typów palet, różniących się konstrukcją, materiałem wykonania oraz maksymalnym nośnikiem. Każda z tych odmian zapewnia inne parametry, dlatego warto poznać ich charakterystykę przed podjęciem decyzji o zakupie.

Drewniane palety typu EURO i przemysłowe

Tradycyjne palety z drewna sosnowego lub świerkowego pozostają jednym z najpopularniejszych rozwiązań. Ich główne zalety to niski koszt produkcji i szeroka dostępność. Jednak w przypadku przewozu ciężkich wyrobów metalowych kluczowe znaczenie ma wytrzymałość oraz odporność na wilgoć i uszkodzenia mechaniczne. Palety typu EURO, oznaczone kodem EPAL, gwarantują unifikację wymiarów oraz powtarzalność parametrów.

- Standardowy wymiar: 1200×800 mm

- Udźwig nominalny: do 1500 kg

- Możliwość naprawy i odnowienia

Plastikowe palety techniczne

Wykonane z materiałów syntetycznych palety plastikowe oferują bardzo dobrą odporność na czynniki atmosferyczne, korozję i działanie substancji chemicznych. Dzięki zamkniętej strukturze nie chłoną wilgoci, co zwiększa ich żywotność w warunkach zewnętrznych. Zwykle są lżejsze niż odpowiedniki drewniane, co poprawia ergonomię manewrowania, ale kosztem nieco niższej maksymalnej nośności.

- Udźwig roboczy: ok. 1000–1200 kg

- Brak drzazg i możliwość łatwego czyszczenia

- Odporność na oleje i smary – kluczowe w przemyśle metalowym

Metalowe palety i ramy ładunkowe

Gdy przewożone elementy osiągają bardzo duże masy, najbezpieczniejszym wyborem stają się palety stalowe lub aluminiowe. Ich konstrukcja zapewnia najwyższy stopień stabilności, a osobne elementy można łączyć w ramy, które eliminują jakiekolwiek przesunięcia.

- Nośność: od 2000 kg do nawet 5000 kg

- Odporność na odkształcenia i uszkodzenia mechaniczne

- Możliwość spawania dodatkowych wzmocnień

Kryteria wyboru palet do transportu wyrobów metalowych

Podstawowe czynniki

Wybór palety nie powinien być przypadkowy. Istnieje kilka kluczowych parametrów, które determinują, czy dany model będzie optymalny do przewozu elementów stalowych, aluminiowych lub innych metali.

Nośność i wytrzymałość statyczna

Najważniejszy parametr to maksymalne obciążenie, z którym paleta może bezpiecznie pracować. W przypadku elementów metalowych, często cięższych od typowych towarów, wybieraj palety o nośności przekraczającej sumę masy ładunku i ewentualnych dynamicznych przeciążeń podczas transportu. Warto sprawdzić zarówno wytrzymałość statyczną, jak i dynamiczną.

Odporność na warunki atmosferyczne i chemikalia

W halach magazynowych panują często skrajne temperatury i zwiększona wilgotność, a także kontakt z chłodziwami, olejami lub smarami. Bezpieczeństwo to także ochrona przed korozją przenoszonych wyrobów, stąd zalecane są palety z materiałów odpornych na czynniki chemiczne.

Stabilność i właściwości antypoślizgowe

Nierównomierny rozkład masy lub brak odpowiednich elementów zabezpieczających może prowadzić do niekontrolowanego przesunięcia ładunku. Dlatego warto wybierać palety z listwami lub powłokami zabezpieczającymi, które zwiększą tarcie pomiędzy podłożem palety a metalową powierzchnią detali.

- Stopki antywibracyjne

- Powierzchnie ryflowane lub pokryte matami antypoślizgowymi

- Zaciski, pasy mocujące lub boczne wsporniki

Modułowość i standardy logistyczne

W ramach międzynarodowej wymiany handlowej najczęściej stosuje się standardy paletowe (np. euro, przemysłowe). Ułatwia to planowanie przestrzeni w kontenerach oraz montaż systemów regałowych w magazynie. Logistyczny łańcuch dostaw zyskuje na spójności i przewidywalności.

Specjalistyczne systemy magazynowe i zabezpieczenia ładunków

Kompleksowe rozwiązania

Sama paleta to nie wszystko. W wielu zakładach konieczne jest wykorzystanie zaawansowanych systemów magazynowania, które integrują elementy konstrukcyjne z automatyką i wyposażeniem dodatkowym.

Regały paletowe dedykowane do ciężkich ładunków

Wysokie regały umożliwiają efektywne wykorzystanie kubatury magazynu, jednak wymagają specjalnie wzmocnionych belek i podpór, zdolnych udźwignąć razem z paletą nawet kilka ton. Prawidłowa instalacja i regularne przeglądy techniczne to podstawa zachowania bezpieczeństwoi ciągłości pracy.

Systemy automatycznego układania i pobierania towarów

W przypadku dużych serii produkcyjnych warto zastosować automatyczne wózki jezdniowe (AGV) lub suwnice bramowe. Umożliwiają one bezkontaktowy transport palet, zmniejszając ryzyko uszkodzeń oraz przyspieszając operacje załadunku i rozładunku. Optymalizacja procesów zyskuje na znaczeniu przy masowych dostawach.

Zabezpieczenia antykorozyjne i ochrona powierzchni

Dodatkowe okładziny z tworzyw, pianki lub folie termokurczliwe zapobiegają zarysowaniom i wnikaniu wilgoci. W połączeniu z paletami plastikowymi lub stalowymi tworzą barierę, która chroni ładunkowe detale przed kontaktem z niekorzystnymi czynnikami.

Praktyczne wskazówki dotyczące transportu i składowania

Optymalizacja procesów

Aby maksymalnie wykorzystać potencjał dobranych palet i systemów magazynowych, warto przestrzegać kilku sprawdzonych wytycznych pozwalających zminimalizować koszty oraz ryzyko uszkodzeń.

Prawidłowe rozmieszczenie ładunku

Ciężkie elementy metalowe powinny być układane centralnie, aby nie obciążać nadmiernie krawędzi palety i uniknąć wygięcia elementów nośnych. Przy łączeniu różnych partii wskazane jest użycie przekładek i dystansów zapewniających równomierne rozłożenie masy.

Oznakowanie i identyfikacja

Etykiety z informacjami o wadze, wymiarach i wymogach dotyczących bezpieczeństwa usprawniają procesy załadunku. Dzięki nim operatorzy wózków widłowych szybko ocenią, jakie parametry jazdy i podnoszenia zastosować.

Regularne przeglądy i konserwacja palet

W przypadku drewna należy naprawiać uszkodzone deski i wzmacniać zaczepy, a plastikowe palety czyścić i kontrolować stan spawów w paletach metalowych. Dbanie o stan techniczny przedłuża żywotność oraz zmniejsza ryzyko awarii podczas transportu.

- Regularne smarowanie elementów ruchomych regałów

- Kontrola poziomowania podłoża magazynowego

- Szkolenia personelu z zakresu bezpiecznego podnoszenia ładunków